Идентификация основных источников потерь при производстве сахара

- Идентификация основных источников потерь при производстве сахара

- Связанные вопросы и ответы

- Каковы основные источники потерь при производстве сахара

- Какие процессы в производстве сахара являются наиболее уязвимыми для потерь

- Каково количество потерь, которое может возникнуть в процессе производства сахара

- Какие методы анализа потерь используются при производстве сахара

- Каковы последствия непреднамеренных потерь при производстве сахара

Идентификация основных источников потерь при производстве сахара

В настоящее время на хорошо работающих зарубежных заводах теоретически обоснованные, практически подтвержденные отдельные виды потерь (% к массе свеклы) составляют:

Суммарная величина потерь составляет 2,0 % к массе свеклы. При таких потерях при переработке свеклы с сахаристостью 17,5% выход сахара составит 15,5%, а величина коэффициента извлечения сахара 86,8%. Соответственно величина коэффициента потерь равна 13,2%.Исходя из теоретически возможных величин потерь сахара (% к массе свеклы), о которых речь шла выше, потери составляют:

Величина потерь сахара (в % к массе свеклы) практически не дает никакой информации о качестве перерабатываемой свеклы, важнейшим показателем которой является сахаристость. Поскольку именно сахаристость сахарной свеклы определяет главным образом выход сахара и величину коэффициента извлечения сахара (коэффициент завода), то иногда, наряду с величиной потерь сахара к массе свеклы, используют величину потерь, выраженную в процентах к массе введенной сахарозы, т. е. к сахаристости свеклы.

Отнесение потерь сахара к сахаристости сырья дает возможность сопоставить их для свеклы с различной сахаристостью, т. е. увязать потери сахара с сахаристостью свеклы. При этом, чем меньше эта величина, тем больше коэффициент извлечения сахара, т. е. она находится в прямой зависимости от величины коэффициента извлечения сахара. Поэтому ее предлагается называть величиной коэффициента потерь сахара.

Обозначив ее индексом Кп, а величину коэффициента извлечения сахара (коэффициент завода) - Кз, получим,

Подобным образом для отдельных источников потерь сахара, а именно: потерь в производстве, неучтенных, в мелассе можно определить величины коэффициентов соответствующих потерь, суммарная величина которых равна величине коэффициента потерь, или

где Кпу - величина коэффициента учтенных потерь,%: Кпн - величина коэффициента неучтенных потерь, %; Кпм - величина коэффициента потерь в мелассе, %.

Анализ показывает, что для получения высокого выхода сахара величина коэффициента потерь сахара в производстве должна быть 3,0…3,5%, а в мелассе - менее 11%.

Уменьшение потерь сахара в производстве и в мелассе - одна из задач сахарной промышленности, решение которой возможно главным образом на основе внедрения более эффективного оборудования - жомовых прессов глубокого обессахаривания, автоматизированных фильтр-прессов, пленочных выпарных аппаратов, вакуум-аппаратов с мешалкой, современных центрифуг с высоким фактором разделения, а также автоматизации и компьютеризации технологических процессов.

Важным моментом при решении этой задачи, наряду с повышением сахаристости сахарной свеклы, является улучшение ее технологического качества, в первую очередь, за счет уменьшения содержания в ней золы и вредного азота.

Известно, что при практически одинаковой сахаристости, но различном содержании золы и вредного азота, Чсир может отличаться на 2%.

Для получения сиропа с Ч = 94% и выше необходимо, чтобы содержание растворимой золы в свекле находилось в пределах 2,0…2,25 г/100 г сахара, а вредного азота 10…20 ммоль/100 г сахара.

Из изложенного выше вытекает, что решающими факторами повышения эффективности сахарного производства РФ является повышение сахаристости и технологического качества сахарной свеклы, повышение ее урожайности.

Несложные расчеты показывают, что повышение урожайности сахарной свеклы примерно в два раза и доведение сахаристости свеклы до 16,5…17% позволит получить примерно 3,5 млн т сахара.

Связанные вопросы и ответы:

1. Какие виды потерь возникают при производстве сахара

При производстве сахара возникают потери в виде потерь сырья (свеклы или тростника), потерь сахара при переработке, потерь веса и объема в процессе сушки и обработки, потерь при транспортировке и хранении, а также потерь из-за технологических процессов.

2. Какие факторы влияют на величину потерь при производстве сахара

Величина потерь при производстве сахара зависит от качества сырья, использованных технологических процессов, опыта и мастерства персонала, оборудования и условий хранения и транспортировки.

3. Как повысить эффективность производства с целью снижения потерь

Для снижения потерь при производстве сахара можно использовать современное оборудование, автоматизированные технологические процессы, а также контроль качества сырья на каждом этапе производства.

4. Какие последствия могут быть вызваны высокой величиной потерь при производстве сахара

Высокая величина потерь при производстве сахара приводит к увеличению себестоимости продукции, уменьшению прибыли компании, ухудшению качества продукции и конкурентоспособности на рынке.

5. Как производители сахара могут минимизировать потери в процессе производства

Для минимизации потерь в процессе производства сахара производители могут применять инновационные технологии, проводить регулярный мониторинг и контроль процессов, обучать персонал современным методам производства и контролировать качество сырья.

6. Какие методы анализа потерь можно использовать при производстве сахара

Для анализа потерь при производстве сахара можно использовать метод ABC-анализа, построение схемы потоков материалов и информации, расчет коэффициента потерь сахара, а также анализ причин и следствий потерь.

7. Каким образом можно оптимизировать процесс производства с целью сокращения потерь

Для оптимизации процесса производства с целью сокращения потерь можно проводить систематический анализ всех этапов производства, внедрять новые технологии и методы контроля, обучать персонал современным методам работы и учитывать опыт успешных компаний в этой сфере.

Каковы основные источники потерь при производстве сахара

В последние годы наряду с ростом производства сахара произошло значительное повышение технического оснащения сахарной промышленности и достигнуто улучшение технико-экономических показателей.

Значительные достижения в области научно-технического прогресса способствовали увеличению выхода сахара, выработки сахара с 1 га, посевов сахарной свеклы, снижению расхода топлива, вспомогательных материалов.

Несмотря на достигнутые успехи, в сахарной промышленности имеются значительные резервы повышения ее эффективности.

Если урожайность и сахаристость сахарной свеклы в значительной степени зависят от производителей сахарной свеклы, то выход сахара и величина коэффициента извлечения сахара - непосредственно от работы завода.

Анализ работы отечественной сахарной промышленности свидетельствует, что наряду с повышением урожайности и сахаристости сахарной свеклы важным резервом увеличения производства сахара является снижение потерь сахара в процессе переработки свеклы, которые на сахарных заводах Российской Федерации выше, чем на зарубежных заводах.

Для решения задачи увеличения выхода сахара за счет снижения потерь сахара необходимо, в первую очередь, вскрыть их причины, дать их расшифровку и наметить мероприятия по их снижению. Решение этой задачи возможно на базе комплексного подхода к проблеме, в тесной взаимосвязи с технологией и используемым оборудованием.

Методологические аспекты решения этой задачи, изложенные в книге Бугаенко И.Ф. «Анализ потерь сахара в сахарном производстве и пути их снижения» (АП «Курск», 1994), по-прежнему являются основополагающими и, базируясь на них, с использованием новых данных, полученных в последнее время, проведен анализ потерь сахара в свеклосахарном производстве за последние десять лет, прошедших после выхода указанной выше книги, сделан прогноз возможных ожидаемых потерь.

Какие процессы в производстве сахара являются наиболее уязвимыми для потерь

Примерно половину производственных потерь составляют потери в жоме при экстракции сахара из стружки на диффузии. Эффективность экстрагирования сахара из стружки (соответственно и величина потерь) обусловлена главным образом двумя факторами: содержанием сахара в жоме и в мелассе. Эти два фактора взаимосвязаны - снижение содержания сахара в жоме приводит к увеличению потерь в мелассе.

Последнее обусловлено тем, что сахароза быстрее переходит в раствор в сравнении с катионами К+ и Na+ являющимися сильными мелассообразователями. Это происходит потому, что значительная часть катионов К+ и Na+ связана с анионами высокомолекулярных соединений (ВМС) свеклы (пектины, белки), находящимися в соке и мякоти свеклы.

Анионы ВМС сами почти не диффундируют из стружки и вместе с собой удерживают катионы К+ и Na+, связанные с ними силами электростатического притяжения (Доннановское равновесие).

Скорость диффузии ионов К+ и Na+, связанных с ВМС, примерно в 10 раз меньше скорости диффузии сахарозы. Вследствие этого при экстрагировании, например, 93…95% сахарозы, т. е. получении жома с содержанием сахара 0,5…1,0%, в диффузионный сок переходит только 70…85% К+ и Na+ сахарной свеклы. При экстрагировании более 95% сахарозы, что позволяет достичь содержания сахара в жоме примерно 0,3%, количество перешедших в диффузионный сок К+ и Na+ составляет уже примерно 90%.

Снижение содержания сахара в жоме ниже 0,2% приводит к дальнейшему переходу в сок щелочных металлов и, соответственно, увеличению потерь сахара в мелассе.

Потери сахара в жоме. Считается, что снижение содержания сахара в жоме ниже 0,2% нецелесообразно не только из-за увеличения потерь сахара в мелассе, но и увеличения откачки сока и соответственно расхода топлива.

Потери сахара в жоме, кроме технологических параметров экстрагирования, в значительной степени зависят от используемого оборудования в свеклоперерабатывающем отделении.

Так, раньше при работе на диффузионной батарее Роберта стремились обессахаривать жом до возможно минимальной величины содержания сахара - 0,15…0,25% к массе свеклы, так как при таком способе работы диффузионная вода выводилась из процесса и с ней терялся сахар. При этом чем меньше было содержание сахара в жоме, тем меньше его и в диффузионной воде и, соответственно, меньше были его потери.

Поскольку диффузионная вода выводилась из производства, то с ней удалялась и часть сильных мелассообразователей К+ и Na+. То есть влияние их на потери сахара в мелассе за счет их большего извлечения из свеклы было минимальным.

Иная картина имеет место на механизированных диффузионных установках с прессованием жома и возвратом жомопрессовой воды.

Прессование жома является обязательным элементом технологии производства сахара из свеклы, так как он позволяет наиболее дешевым механическим способом повысить концентрацию сухих веoеств в жоме и эффективность производства в целом.

Прессование жома связано с получением жомопрессовой воды, содержащей сахар. Если жомопрессовую воду не возвращать на диффузию, то это вызовет увеличение потерь сахара на диффузионной установке. С другой стороны, возврат жомопрессовой воды на диффузию связан с вводом в сок дополнительного количества несахаров, что может привести к увеличению содержания сахара в мелассе и практически свести к минимуму эффект возврата жомопрессовой воды.

На отечественных свеклосахарных заводах возврат жомопрессовой воды является скорее исключением по сравнению с зарубежными, где этот элемент позволяет получить низкие потери сахара с жомом при небольших значениях откачки.

Основное отличие прессования жома на зарубежных сахарных заводах состоит в том, что оно проводится до более высокого содержания сухих веществ в жоме благодаря использованию более мощных жомовых прессов.

Применение таких прессов позволяет подвергать прессованию сырой жом с более высоким содержанием сахара, имеющий более высокую доброкачественность жидкой фазы и за счет этого получать жомопрессовую воду более высокого качества, т. е. содержащую меньше несахаров.

Потери сахара в жоме на диффузионной установке, как известно, колеблются от 0,20 до 0,40%. Величина этих потерь, при прочих равных условиях зависит от степени прессования и работы установки с возвратом и без возврата жомопрессовой воды. В этой связи рассмотрим несколько вариантов работы диффузионной установки.

Каково количество потерь, которое может возникнуть в процессе производства сахара

Для термина «Дефекация» см. также другие значения .

Дефека́ция са́харного со́ка (от defaecatio — «очищение») — процедура, применяемая при, для очисткиилисока от различных примесей посредством.

является очистка сырого свекловичного или тростникового сока от различных примесей, которые препятствуют дальнейшей концентрации и, что необходимо для получения белого сахара. Для этой цели среди различных реагентов в сахарной промышленности применяется пять: CaO (негашёная известь), SO₂ (), P₂O₅ (), CO₂ () и MgO (). Процедуру очистки принято называть «дефекацией» только в случае использования негашёной извести, которая используется в подавляющем большинстве случаев.

В процессе дефекации подогретый сахарный сок перемешивается с известью, которая посредством множественных эффектов часть нежелательных примесей разрушает химически, другую часть химически связывает в слаборастворимыеи, наконец, основную массу нежелательных примесей физически связывает внутри плохорастворимых осадков других соединений. Из полученной в результате массы затем легко выпаривают раствор собственно, которую затем концентрируют и кристаллизуют, а накопленный осадок —— утилизируют.

Химический эффект дефекации в чистом виде незначителен и позволяет избавиться лишь от 1—2% примесей. В результате химических реакций происходит разложение многих, включая,и другие, а также. Кроме этого происходит частичное разрушение, а многиесвязываются в нерастворимые осадки.

Нежелательным химическим эффектом дефекации является образование некоторого количества. Последствия этого эффекта преодолеваются на следующей стадии обработки сока,, когда посредством обработкисвязывается ви выпадает в осадок, который удаляется: Ca(C₁₂H₂₁О₁₁)₂ + CO₂ + H₂O = CaCO₃ + 2C₁₂H₂₂O₁₁

Ключевой эффект дефекации связан с физическими процессами, которые происходят в смеси сахарного сока и извести. Химическая, находящихся в сахарном соке, приводит к образованию твердых хлопьеобразных осадков, а они в свою очередь физически осаждают молекулы других примесей, которые не вступают в химическое взаимодействие с негашёной известью, позволяя таким образом отфильтровать основную массу примесей из сахарного сока.

Дефекацию как свекловичных, так и тростниковых соков выгодно проводить в два этапа. На первом этапе концентрация извести поддерживается на уровне 0,2—0,3%, т.к. слишком большая концентрация в сыром соке приводит к излишне быстрой коагуляции коллоидных веществ и образованию трудно отделимых осадков. На этом этапе обычно ставится задача поддержаниясока на оптимальном уровне для данного сырья конкретного предприятия. Для тростниковых соков этот показатель часто составляет 6,3. В зависимости от типа используемыхнужный уровень кислотности поддерживают варьируя количеством добавляемой извести, температурой сока и длительностью дефекации. Например, повышение температуры сока увеличивает растворимость извести и позволяет уменьшить её расход.

На втором этапе после образования первичных осадков концентрацию извести увеличивают в 10 раз до 2—3%. При этом образуется избыток извести в растворе и происходят химические и физические очистительные процессы, которые не смогли пройти при меньшей концентрации извести, и процедура дефекации завершается.

Например, для тростниковых соков оптимальной считается такая последовательность действий, которая, однако, не может быть реализована на каждом предприятии в связи с уже установленным оборудованием и особенностями местного сырья.

- М. : Советская энциклопедия, 1972. — С. 168. — ( : / гл. ред. А. М. Прохоров ; 1969—1978, т. 8).

Какие методы анализа потерь используются при производстве сахара

Panfilovа Natalia Pavlovna1, Tarasov Roman Viktorovich2, Makarova Ludmila Viktorovna31Penza State University of Architecture and Construction, master of technics and technology2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor3Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

Abstract The organization of technological processes of production requires the establishment of concrete parameters of technological modes for receiving the quality production. The efficient tool of the solution of this kind of problems would be the experiment planning.Библиографическая ссылка на статью: Панфилова Н.П., Тарасов Р.В., Макарова Л.В. Оптимизация технологических процессов производства сахара методами планирования эксперимента // Современные научные исследования и инновации. 2014. № 6. Ч. 1 . URL:(дата обращения: 14.03.2024).

Большинство научных исследований связано с экспериментом. Он может непосредственно проводиться на объекте или на его модели.

Планирование эксперимента – это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью .

При решении задачи используются математические модели объекта исследования, т.е. уравнение, связывающее параметр оптимизации с факторами. Это уравнение в общем виде выглядит следующим образом:

Для определения связи между двумя необходимыми параметрами можно воспользоваться парной регрессией. Парная регрессия представляет собой уравнение, описывающее связь между двумя переменными: зависимой переменной и независимой переменной .

Рассмотрим примеры использования линейной и нелинейной парной регрессии для определения зависимостей между оцениваемыми показателями при производстве сахара-песка .

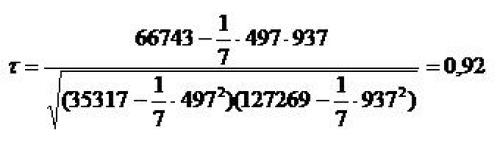

При производстве сахара используются диффузионные аппараты, которые имеют определенные недостатки, что не позволяет обеспечить оптимальные условия проведения процесса экстрагирования для получения максимального выхода сахара. Основными факторами , влияющими на ход процесса экстрагирования и полноту извлечения сахара из стружки, являются температурный режим, особенно в начальной стадии процесса, направление движения фаз, гидродинамика процесса, соотношение расхода масс экстрагента и стружки . Таким образом, целесообразно определить зависимость выхода сахара ( , т/смену) от температуры в диффузионном аппарате ( ,С), что позволит найти оптимальный температурный режим для максимального выхода сахара. Исходные данные представлены в таблице 1.

Таблица 1 – Результаты эксперимента

∑ | 497 | 937 | 35317 | 127269 | 66743 | 186,8 |

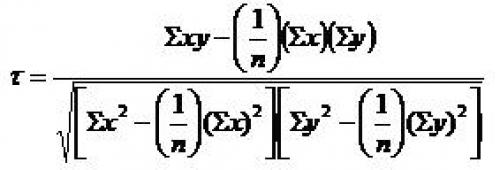

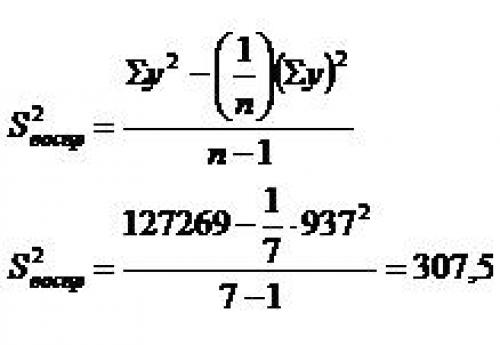

Для установления связи между изучаемыми переменными рассчитаем коэффициент парной корреляции:

Коэффициент корреляции – это статистический показатель зависимости двух случайных величин. Коэффициент корреляции может принимать значения от -1 до +1. При этом значение -1 будет говорить об отсутствии корреляции между величинами, 0 – о нулевой корреляции, а +1 – о полной корреляции величин. Т.е., чем ближе значение коэффициента корреляции к +1, тем сильнее связь между двумя случайными величинами.

Проведем оценку значимости коэффициента парной корреляции с помощью критерия Стьюдента.

Сравним полученное значение с критическим значением t-критерия, который определяется по таблице распределения Стьюдента:

Таким образом, коэффициент корреляции значим.

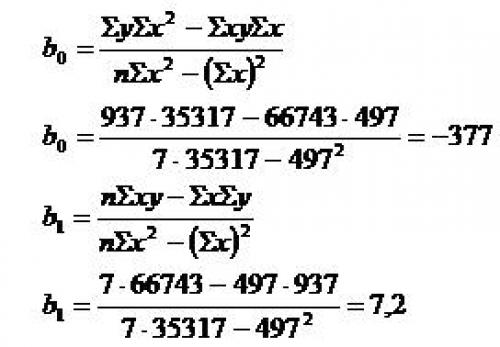

Найдем выборочные коэффициенты регрессии по следующей формуле:

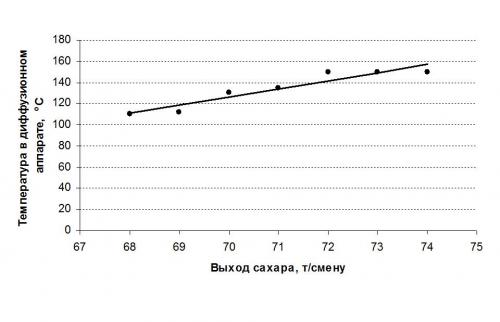

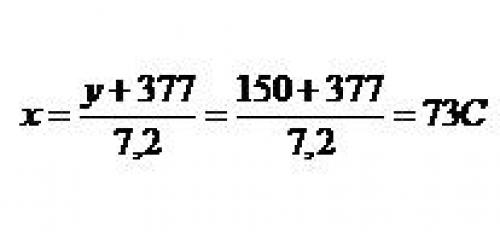

Уравнение регрессии имеет следующий вид (рис 1):

y =-377+7,2 x

Рисунок 1 – Зависимость выхода сахара от температуры в диффузионном аппарате

С помощью коэффициентов можно выяснить силу влияния факторов. Чем больше величина коэффициента, тем большее влияние оказывает фактор. В данном случае коэффициент имеет знак плюс. Это означает, что с увеличением значения фактора значение параметра оптимизации увеличивается.

Для практического использования моделей регрессии большое значение имеет их адекватность, т.е. соответствие фактическим статистическим данным.

Значение дисперсии адекватности модели можно вычислить по следующей формуле:

Далее найдем дисперсию воспроизводимости :

Для того, чтобы проверить гипотезу об адекватности модели можно воспользоваться критерием Фишера:

На основании полученных данных можно сделать вывод, что модель адекватна.

Каковы последствия непреднамеренных потерь при производстве сахара

Каждый сахарный завод сталкивается с потерями сахара, которые проявляются переходом части сахара в побочный продукт - патоку. Заводы, работающие по стандартной технологической схеме, не могут избежать такого явления. Старые технологии не в состоянии выделить весь сахар из сахаросодержащего раствора, и такой сахар становится частью мелассы, которая называется сахаром прямой поляризации. С целью увеличения производства на заводах по производству сахарной свеклы практикуется десахаризация мелассы. Одним из хорошо известных процессов десахарификации является исключение ионов, при котором соединения разделяются по их молекулярной массе и электрическому заряду. Этот процесс называется ионообменом.

В этом процессе используются так называемые ионообменные смолы. Сначала из колонны смолы выходит фракция, содержащая соли и высокомолекулярные красители и сахариды; затем идет фракция сахарозы, а затем фракция бетаина (триметилглицин, компонент сахарной свеклы), которая может продаваться как отдельный продукт. Фракцию сахарозы перерабатывают в густой сок для получения стандартного сахаросодержащего раствора. Ионообменные процессы снижают остаточную сахарозу в мелассе на 8-15 процентов и повышают общую производительность предприятия. Этот технологический процесс в настоящее время является единственным решением, которое может быть применено на заводах старого типа, но он также требует специального технологического оборудования, больших затрат и сложного обслуживания.

Поворотным моментом в переработке мелассы является использование технологии мембранной очистки сахаросодержащих растворов. Этот метод с самого начала извлекает всю сахарозу из сахаросодержащего раствора (свекольного сока), а сахароза позже кристаллизуется и не попадает в патоку. Этот способ позволяет вести производство без потери сахара, получая патоку без сахара. Благодаря технологии SUSEP, которая является основой сахарного завода нового поколения, выход сахара увеличивается на 18-25% по сравнению с традиционным производством сахара по старой технологии. Выделение сахара из сахаросодержащего сырья достигает 99-99,8%. Меласса, полученная по технологии SUSEP, в дальнейшем не подлежит сахароснижению.

Другое дело - с патокой, которую производят сахарные заводы по типичной старой технологии. Все сахарные заводы старого типа ежегодно производят большое количество мелассы, которая даже после десахарификации с использованием ионообменной технологии все еще содержит много сахарозы, но большинство сахарных заводов не используют современные технологии, а производят сахар и много мелассы с высокой концентрацией сахара в ней. Меласса дешева по цене, но по составу и свойствам является очень ценным сырьем. Обычно любой сахарный завод, работающий по старой технологической схеме, производит 3,5-6% (35-60 кг) мелассы с каждой тонны переработанной сахарной свеклы. Важно также, что свеклосахарные заводы, после переработки сахарной свеклы, переходят на переработку более ценного сахара-сырца. При его переработке также получают мелассу, выход которой очень похож на выход мелассы, как при переработке сахарной свеклы, но содержание сахара более стабильно и обычно колеблется в пределах 45-58% (в среднем 50%). Это огромные объемы, которые с точки зрения содержания сахара в той же мелассе утверждают только то, что огромное количество инвертного сахара просто теряется в побочных продуктах. По весу в тонне мелассы остается в среднем 420-500 кг сахара. Технологически любая меласса, кроме собственной, поскольку она больше не содержит сахара, может быть переработана в высококачественный сахар. В этом процессе задействовано основное технологическое оборудование SUSEP и дополнительное оборудование MOSEP. При переработке мелассы исключается технологическое оборудование для приема и переработки сахарной свеклы, а вместо него к процессу подключается дополнительное оборудование MOSEP. Это оборудование состоит из резервуаров для хранения мелассы, электронасосов, устройства для растворения мелассы, буферных резервуаров, автоматики и другого оборудования.

Последствия непреднамеренных потерь при производстве сахара

Каждый сахарный завод сталкивается с потерями сахара, которые проявляются переходом части сахара в побочный продукт - патоку. Заводы, работающие по стандартной технологической схеме, не могут избежать такого явления. Старые технологии не в состоянии выделить весь сахар из сахаросодержащего раствора, и такой сахар становится частью мелассы, которая называется сахаром прямой поляризации.

С целью увеличения производства на заводах по производству сахарной свеклы практикуется десахаризация мелассы. Один из хорошо известных процессов десахарификации - это исключение ионов, при котором соединения разделяются по их молекулярной массе и электрическому заряду. Этот процесс называется ионообменом.

В этом процессе используются так называемые ионообменные смолы. Сначала из колонны смолы выходит фракция, содержащая соли и высокомолекулярные красители и сахариды; затем идет фракция сахарозы, а затем фракция бетаина (триметилглицин, компонент сахарной свеклы), которая может продаваться как отдельный продукт.

Фракцию сахарозы перерабатывают в густой сок для получения стандартного сахаросодержащего раствора. Ионообменные процессы снижают остаточную сахарозу в мелассе на 8-15 процентов и повышают общую производительность предприятия.

Ионообменные процессы - это единственный технологический процесс, который может быть применен на заводах старого типа, но он также требует специального технологического оборудования, больших затрат и сложного обслуживания.