Линия по производству сахара: как это работает

- Линия по производству сахара: как это работает

- Связанные вопросы и ответы

- Что такое линия по производству сахара

- Как работает линия по производству сахара

- Какие виды сахара производятся на линии

- Как происходит процесс изготовления сахара на линии

- Какие технологии используются на линии по производству сахара

- Какое оборудование используется на линии по производству сахара

- Как эффективно использовать линию по производству сахара

- Как сократить затраты на производство сахара с помощью линии

- Какие проблемы могут возникнуть при работе линии по производству сахара

- Как модернизировать линию по производству сахара

Линия по производству сахара: как это работает

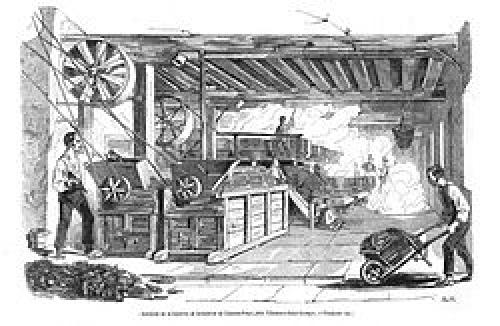

Чаще всего, в качестве сырья для производства сахара используются сахарная свекла и тростник, произрастающий в тропических районах. Также, при производстве могут использоваться пальма, сорго и кукуруза. Как правило, сахарные заводы располагают вблизи мест произрастания указанных выше культур, работают они сезонно. Современные предприятия могут организовывать производство сахара в промышленных масштабах. Так, на крупных заводах страны может производиться до 6 000 000 килограмм продукта в год. Предприятия для производства сахара-рафинада могут располагаться в любом месте, и работают они круглый год.

Технология производства сахара достаточно сложна , она требует приобретения дорогостоящего оборудования и найма большого количества высококвалифицированных сотрудников.

Технология производства сахара из сахарной свеклы — это процесс, который проходит в несколько этапов. На первом этапе свекла очищается от посторонних примесей. Затем из нее добывают сахарную стружку и сок. Полученный сок очищают и сгущают путем выпаривания лишней жидкости. Готовый сахар охлаждают и просушивают для дальнейшего хранения.

Схема добычи сахара включает мытье и очистку корнеплодов, взвешивание и нарезку, а также помещение в диффузор. Здесь происходит изготовление сахара из овощной массы с помощью высоких температур. Оставшуюся после обработки свекольную стружку можно применять при изготовлении кормов для скота. На последнем этапе производственного процесса из сока выделяют сахарные кристаллы.

Конечный продукт должен соответствовать специальным ГОСТам.

После выпаривания лишней жидкости из сока в него добавляют известь. Полученную смесь прогревают и обрабатывают диоксидом углерода. При фильтрации получают очищенный промежуточный продукт. Иногда производство сахара подразумевает применение ионообменных смол. Полученная в результате всех описанных выше процессов смесь содержит 65% сахара.

Получение кристаллов сахара происходит в специальной камере при температуре 75 градусов по Цельсию. Утфель первой кристаллизации содержит сахарозу и мелассу, которые проходят через мешалки и центрифуги. Остающиеся в центрифугах кристаллы отбеливают и обрабатывают паром, получая привычный всем людям сахар-песок.

Главным фактором успеха в производстве сахара является доступ к основному сырью – сахарной свекле, которая имеет ярко выраженные регионы выращивания, а количество урожая сильно зависит от погодных условий.

Производство сахара в России в 2022 году превысит 6 000 000 тонн. Такой прогноз дал Союз сахаропроизводителей (Союзроссахар). В 2021 году, по данным Росстата, производство сахара составило всего 5 900 000 тонн. Россия в 2022 и 2023 годах будет полностью обеспечена сахаром. К тому же наличие возможности импортировать сырье формирует запасы достаточные, чтобы в части сахара волнения вообще не было.

Кроме того, в стране нет никаких проблем с точки зрения обеспечения внутреннего рынка сахаром в ближайшие месяцы и до начала нового сезона. Ограничение экспорта, запасы прошлого сезона и возможность импорта «обеспечивают в полном объеме доступность сахара для всех уровней потребителей».

В России к 15 августа 2022 года было произведено более 25 000 тонн сахара.

Связанные вопросы и ответы:

Вопрос 1: Каков процесс производства сахара

Процесс производства сахара включает в себя несколько этапов. Сначала сахарный тростник или сахарная свекла подвергаются прессованию, чтобы извлечь сок. Затем сок фильтруют и кипятят, чтобы уменьшить его объем и убрать вредные вещества. Полученный продукт называется сиропом. Затем сироп остужают и обрабатывают, чтобы отделить сахарные кристаллы от остатков. В конце концов, сахар просушивают и пакуют для продажи.

Вопрос 2: Какие типы сахара производятся на линии по производству сахара

На линии по производству сахара могут производиться различные типы сахара, такие как белок, тростниковый сахар, коричневый сахар и сахар-песок. Каждый тип сахара имеет свои особенности и используется для различных целей.

Вопрос 3: Какие технологии используются на линии по производству сахара

На линии по производству сахара используются различные технологии, такие как механическая прессовая техника для извлечения сока из сахарного тростника или сахарной свеклы, фильтрация и фильтры для очистки сока, а также оборудование для кипячения и охлаждения сиропа. Также используются различные методы обработки и сушки сахара.

Вопрос 4: Каковы основные этапы производства сахара

Основные этапы производства сахара включают в себя извлечение сока из сахарного тростника или сахарной свеклы, фильтрацию и очистку сока, кипячение и охлаждение сиропа, отделение сахарных кристаллов от остатков и сушку сахара.

Вопрос 5: Какие факторы влияют на качество сахара

Качество сахара зависит от многих факторов, таких как качество сахарного тростника или сахарной свеклы, методы обработки и сушки сахара, а также условия хранения и транспортировки. Также важно следить за соотношением влаги и температуры, чтобы избежать образования кристаллов и изменения вкуса и консистенции сахара.

Вопрос 6: Какие проблемы могут возникнуть на линии по производству сахара

На линии по производству сахара могут возникнуть различные проблемы, такие как поломки оборудования, неправильная обработка и сушка сахара, несоответствие качества сахара стандартам и требованиям потребителей, а также неправильное хранение и транспортировка сахара.

Вопрос 7: Как можно улучшить процесс производства сахара

Улучшение процесса производства сахара может быть достигнуто путем внедрения новых технологий и методов обработки и сушки сахара, а также регулярного обслуживания и модернизации оборудования. Также важно следить за качеством сахарного тростника или сахарной свеклы и соблюдать правила хранения и транспортировки сахара, чтобы обеспечить высокое качество продукции.

Что такое линия по производству сахара

Мини цех по производству сахара предназначен для того, чтобы производить из сахарной свеклы или сахарного тростника сладкую продукцию. Любой мини цех по производству сахара использует сахарную свеклу в качестве сырья. Свекла является двулетним засухоустойчивым растением, корнеплоды которого в первый год имеют массу 200-500 г. Во внешнюю защитную ткань корнеплода (перидерму) входят плотные, непроницаемые для влаги клетки, имеющие естественный иммунитет.

Сорт, условия выращивания и хранения оказывают влияние на вещественно-химический состав корнеплодов свеклы, но это не самое главное при организации мини цеха по производству сахара. Для того, чтобы мини цех приносил доходы и работал эффективно, не следует забывать о себестоимости сахара и использовании сырья. По физическому состоянию, зрелости и содержанию загрязнений качество свеклы должно соответствовать требованиям стандартов.

Чтобы можно было хранить в буртах свежую свеклу, она должна быть с минимальным содержанием примесей и без механических повреждений. Перерабатывают поврежденную свеклу в первую очередь.

Интенсивность дыхания свеклы зависит от температуры, физического состояния корнеплодов, способа и продолжительности хранения, а также влажности воздуха. Корнеплоды для энергообеспечения жизненных процессов при аэробном дыхании теряют сахара меньше, чем при анаэробном дыхании. Из-за этого экономное аэробное дыхание обеспечивает вентиляция кагатов. Свеклу хранят при температуре минус два. Потери сахара увеличиваются, если температура повышается. При этом ухудшаются экономические показатели производства. Боковые поверхности кагатов необходимо теплоизолировать, чтобы не произошло подмораживания при длительном хранении.

Как работает линия по производству сахара

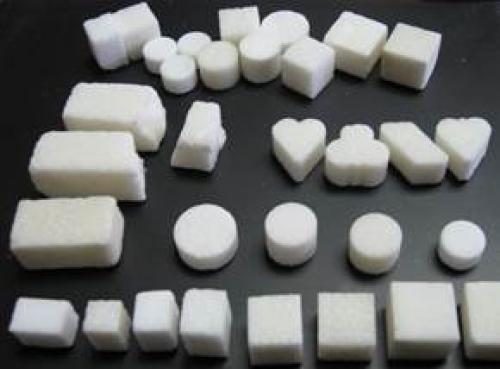

Сахар-рафинад (рафинированный сахар) представляет собой один из видов белого сахара, выделение которого (вместе с сахаром-песком и сахарной пудрой) базируется на используемом способе производства. Сахар-рафинад изготавливают в виде отдельных кусочков определенных форм и размеров в результате прессования сахарного песка. Это обуславливает использование еще одного названия для обозначения сахара-рафинада - кусковый сахар.

Впервые промышленное производство кускового сахара было осуществлено под руководством Я. Рада в 1840-х годах в Австро-Венгерской империи. Однако первый коммерчески успешный кусковой сахар был произведен на фабрике Г. Тейта в Лондоне в 1878 году. В настоящее время продажа кускового сахара в России находится на уровне 36,5 тысяч тонн в год.

Сахар-рафинад обычно применяется для подслащивания чая, кофе или других напитков.

Сахар-рафинад характеризуется повышенным содержанием сахарозы, а его кристаллы имеют хорошо выраженные блестящие грани. Данное обстоятельство привело к тому, что сахар-рафинад может иметь только белый, чистый цвет, без каких-либо пятен.

Сахар-рафинад также известен как пиленый сахар. Его в настоящее время в большинстве случаев расфасовывают по 1 килограмму в картонные коробки, на каждую из которых нанесена перфорация для легкого вскрытия. При этом вес одного кубика сахара составляет 5,5 грамм.

Нужно иметь в виду, что сахар требует особых условий хранения — температура воздуха не должна превышать 40’С, а его относительная влажность – 70 %.

Необычная форма существования изначально сыпучего пищевого продукта потребовала от изготовителей разработки и реализации соответствующей технологической схемы производства сахара-рафинада.

Какие виды сахара производятся на линии

Эта статья описывает ситуацию применительно лишь к одному региону , возможно, нарушая при этом правило о взвешенности изложения .

Также к сахарной промышленности ( сахарному производству ) относятся предприятия по производствуиз сахара-песка. Получение сахара из сахарного тростника было известно с давних времен. Вмасштабах производство сахара началось вв. В Европе, до появления свекловичного, употреблялся исключительно, добываемый из сахарного тростника. В России сахарная промышленность начала развиваться с начала XVIII века. 14 марта 1718 года Петр I издал указ о начале строительства первого на территории России сахарного завода, возведение которого было поручено купцу Павлу Вестову.И первый сахаро-рафинадный завод, использовавший привозной тростниковый сахар-сырец, был пущен вв 1719 году. Стоил сахар очень дорого и до середины XIX века оставался, по выражению, «кусочкомкушанья». Свеклосахарное производство из местной сахарнойбыло налажено в России ив начале. В России вгоду профессор фармацевтической химии и фармацииразработал способ получения сахара из сахарной свёклы. В своей статье «Опыты и наблюдения о домашнем приготовлении сахару в России, а особливо из свекловицы» предложил план строительства сахарных заводов в Российской Империи описав основные составляющие сахарного производства .В 1799‒1801разработал технологию получения сахара из свёклы в промышленных условиях, впервые используя способ очистки свекловичного сока известью, применяемый и по сей день. Первый сахаро-рафинадный завод, производивший продукцию в промышленных масштабах, был создан в 1802 г. в селекомпаньонамии Я. С. Есиповым. В 1810 г. П. Ермолаев «впервые применил пар для нагрева и сгущения свекловичного сока, положив тем самым начало переходу от огневого к паровому сахарному заводу». До начала 1820-х годов вдействовали только две сахарные мануфактуры. В это время правительство(в лице) стало проводить в отношении сахара политику, запретив ввоз рафинада из Европы (за исключением одесского порта) и обложив в 1822 году импортное сырьё. Плоды этойне заставили себя ждать. Сахарные заводыибыстро наращивали обороты. В связи со снижением мировых цен на зерно крупные помещики стали переориентировать свои хозяйства на возделывание сахарной свёклы. Г. П. Апухтин по случаю коронациипроизнёс речь «О выгодах разведения свекловицы и выделывания из оной сахарного песку», а в 1829 г. профессорповедало новых успехах этой культуры: «Кто бы… подумал, что найдут способ добыватьиз древесных опилок, ячменной муки, картофеля и свёклы? А между тем все сие свершилось… Кто бы мог подумать, что Россия некогда будет добывать на собственной хладной земле свой такой же чистый и сладкий сахар, какой производят, Индия и? А между тем на сей хладной земле добываются уже тысячисахарного песка, не уступающего южноамериканскому, и успехи сей новой и драгоценной, для народного усовершенствования и богатства, промышленности возрастают, распространяются и приобретают приверженцев ежедневно».

|

Как происходит процесс изготовления сахара на линии

Кратко расскажем, как на основе корнеплода производят сахар на специальных заводах (узнать о том, как применяют сахарную свеклу и что получают в процессе ее переработки, можно здесь ). Производство на заводе проходит в несколько технологических этапов.

- Подготовительный этап (линия очистки и мойки) . В свекле, привезенной прямо с поля или из хранилища, могут попасться камни, осколки, кусочки металла. Это опасно для оборудования. Свекла может быть просто грязной.

Для того, чтобы избежать потери сахара при мойке, температура воды контролируется – она не должна быть свыше 18 градусов. После мойки свеклу ополаскивают хлорированной водой – из расчета 10-15 кг хлорной извести на 100 тонн свеклы. Затем свекла подается на транспортер. Там ее обдувают сильной струей воздуха. Так удаляются остатки воды и прилипшие легкие примеси.

Для того, чтобы избежать потери сахара при мойке, температура воды контролируется – она не должна быть свыше 18 градусов. После мойки свеклу ополаскивают хлорированной водой – из расчета 10-15 кг хлорной извести на 100 тонн свеклы. Затем свекла подается на транспортер. Там ее обдувают сильной струей воздуха. Так удаляются остатки воды и прилипшие легкие примеси.Оборудование:

- гидротранспортеры (одновременно с подачей свекла отмывается от грязи);

- песколовушки, камнеловушки, ботволовушки;

- водоотделители;

- моечные машины.

- Измельчение . Как его делают? Подготовленная сахарная свекла взвешивается и поступает в бункер-накопитель. Отсюда она под собственным весом поступает для измельчения на центробежные, барабанные или дисковые свеклорезки. Ширина полученной стружки находится в пределах 4-6, а толщина – 1,2-1,5 миллиметров.

Оборудование:

- конвейер с магнитным сепаратором;

- свеклорезка;

- весы;

- Диффузия . На диффузионных установках происходит основной процесс – вымывание сахара из измельченного материала. Стружка обрабатывается горячей водой и отдает в раствор сахар и другие растворимые вещества. Процесс этот происходит при температуре порядка 70-80 градусов в слабокислой среде.

Среда, богатая сахарами, является благодатной средой для развития микроорганизмов. Это приводит и к порче продукта, и к более опасным последствиям – например, возможным взрывам. Поэтому в процессе диффузии в аппарат периодически добавляется раствор формалина.

Конечная концентрация его невелика – 0,02% от общей массы продукта, но достаточна для подавления активной микрофлоры. Продукт, который получается на этой стадии – диффузионный сок. Это мутная жидкость, быстро темнеющая на воздухе. В ней содержится большое количество мезги.

Мезга отделяется на мезголовушках. Вторым продуктом является свекольный жом. Он прессуется и либо отправляется непосредственно на корм скоту, либо высушивается.

Оборудование:

Оборудование:- диффузионная установка (шнековая или ротационная);

- сушилка для жома

- Очистка диффузионного сока . Сок, который получен после диффузии, представляет собой сложную смесь из множества растворимых органических веществ самой разнообразной природы. Для очистки сока от этих примесей проводится процесс дефекации.

Процесс с этим неаппетитным названием проводится в два этапа. Он сводится к обработке сока известью (известковым молоком). Реакция раствора при этом достигает значений рН 12,2 – 12,4, то есть раствор становится щелочным.

При этом нейтрализуются органические кислоты, выпадают в осадок белки. Прочие нежелательные примеси также вступают в реакцию. Продукты реакции либо осаживаются тут же, либо удаляются на следующем этапе – этапе сатурации. Термином «сатурация» обозначается известный всем процесс «газирования», то есть насыщения раствора углекислым газом. При этом образуется мелкодисперсная взвесь карбоната кальция (обычного мела), который поглощает окрашивающие примеси.

Затем раствор фильтруют и вторично сатурируют. Перед этим, при необходимости, иногда проводится повторная дефекация. Далее получившийся прозрачный, но все еще окрашенный раствор обрабатывают двуокисью серы (сернистым газом). Этот процесс называется сульфитацией. При этом понижается щелочная реакция раствора и происходит его обесцвечивание. Снижается также вязкость сиропа.

Оборудование:

- аппарат дефекации;

- фильтр с подогревательным устройством;

- сатуратор;

- сульфитатор;

- отстойник.

- Сгущение и кристаллизация . Полученный после сульфитации сок – это обычный ненасыщенный раствор сахарозы. Если сгустить раствор до насыщенного состояния, то в нем, как известно из школьного курса физики, начнется процесс кристаллизации.

Получившиеся кристаллы станут выпадать в осадок. Это и происходит в вакуум-аппаратах. Там раствор, предварительно выпаренный до состояния, близкого к насыщенному, начинает кипеть при пониженном давлении, и сгущается до пересыщенного состояния. Начинается процесс массовой кристаллизации.

Выпавшие кристаллы сахара отделяют на центрифугах и проводят еще через несколько этапов окончательной обработки. Там они осветляются и превращаются в знакомый, всем известный, сахарный песок.

Оборудование:

вакуум-аппарат;

вакуум-аппарат; - центрифуга;

- испарительные установки с концентратором.

Какие технологии используются на линии по производству сахара

Сахар из свеклы

Классическая технология изготовления сахара из сахарной свеклы включает следующие этапы:

- Экстракция . Корнеплоды промывают, освобождают от кожуры, взвешивают и отправляют на стружку. Полученный промежуточный продукт загружают в диффузор, где смешивают с водой и нагревают, получая, таким образом, диффузный сок с 15% содержанием сахарозы.

- Очистка диффузного сока . В массу добавляют известковое молоко и проводят несколько этапов очистки.

- Выпаривание жидкости. Под действием высокой температуры вода постепенно испаряется. В результате получают сироп, в котором около 50% объема составляет сахароза.

- Кристаллизация . Сироп последовательно подается в центрифуги, утфелераспределители и вакуумные агрегаты. Пройдя перечисленные стадии, сырье превращается в сахар, который привык видеть потребитель.

Сахар-рафинад

Установка производства КНР, способная производить 150-200 кг продукции за смену, обходится около ₽2,000,000, оборудование от одной из турецких компаний – порядка ₽7,000,000. Наряду с этим потребуется фасовочная линия (₽600,000).

Такой сахар бывает двух типов: прессованный и литой. Первый изготавливается из сахара-песка путем обработки в центрифуге, прессования, сушки и деления на кубики установленного размера. Литой сахар получают путем загрузки сахарного песка в формы и выдерживания до полного затвердевания. Затем сырье несколько раз заливают чистым сахаром и промывают для удаления патоки. Подготовленные пласты сушат и раскалывают на кубики.

Тростниковый сахар

В целом процесс напоминает получение сахара из сахарной свеклы за тем исключением, что вместо экстракции, предварительно замоченные стебли растения отжимают на специальных вальцах. Таким образом, добывается 90% сахарозы, которая содержится в тростнике. После этого сок подается в мезгоуловитель и обрабатывается на сокоизмерителях.

Меласса и жом

В США и Канаде тростниковая меласса используется в кулинарии как сироп и довольно популярна в этом качестве. Это один из немногих сахарозаменителей, богатых микроэлементами и витаминами. Веганы ценят чёрную тростниковую патоку ( blackstrap — третий уварок при переработке тростникового сока, густая, горьковато-сладкая жидкость чёрного цвета) как растительный источник кальция.

В Европе и России меласса в основном является отходом переработки сахарной свёклы и обладает неприятным вкусом и запахом, делающими её несъедобной для человека. В связи с этим она обычно используется в кормлении сельскохозяйственных животных. Является ценным углеводным кормом, так как содержит до 60 % неизвлечённых углеводов.

Меласса

Жом (или патока) также востребован определенной категорией потребителей.

Источником дополнительного дохода может стать и получение сахара-кандиса, представляющего собой достаточно крупные прозрачные кристаллы. Для этого потребуется приобрести специальное оборудование.

Технологии производства сахара

Производство сахара из сахарной свеклы или тростника включает в себя несколько этапов. В зависимости от типа сырья и желаемого конечного продукта, могут использоваться различные технологии.

Технологии производства сахара из сахарной свеклы

- Экстракция: сахарная свекла измельчается и подвергается экстракции сахарозы с помощью горячей воды.

- Фильтрация: полученный сок фильтруется для удаления примесей.

- Варка: сок концентрируется путем варки до получения сиропа.

- Кристаллизация: сироп охлаждается и кристаллизуется, образуя сахар.

- Сушка: сахар сушится для удаления влаги.

- Фасовка: сахар фасуется в мешки или другие упаковки.

Технологии производства сахара из тростника

- Отжим: тростник отжимается на специальных вальцах для получения сока.

- Фильтрация: сок фильтруется для удаления примесей.

- Варка: сок концентрируется путем варки до получения сиропа.

- Кристаллизация: сироп охлаждается и кристаллизуется, образуя сахар.

- Сушка: сахар сушится для удаления влаги.

- Фасовка: сахар фасуется в мешки или другие упаковки.

Применение технологий

В зависимости от типа сырья и желаемого конечного продукта, могут использоваться различные технологии. Например, для производства сахара из тростника может использоваться технология отжима, а для производства сахара из сахарной свеклы - технология экстракции.

Оборудование для производства сахара

Для производства сахара используются различные виды оборудования, такие как:

- Экстракторы

- Фильтры

- Варочные котлы

- Кристаллизаторы

- Сушилки

- Фасовочные машины

Оборудование для производства сахара может быть изготовлено из различных материалов, таких как сталь, медь, алюминий и т. д.

Затраты на оборудование

Затраты на оборудование для производства сахара могут варьироваться в зависимости от типа и качества оборудования. Например, установка производства КНР, способная производить 150-200 кг продукции за смену, обходится около ₽2,000,000, оборудование от одной из турецких компаний – порядка ₽7,000,000.

Меласса и жом

Меласса и жом являются побочными продуктами производства сахара. Меласса - это густой, темный сироп, который образуется в процессе кристаллизации сахара. Жом - это твердый остаток, который остается после экстракции сахарозы из сахарной свеклы или тростника.

Меласса и жом могут быть использованы в различных целях, таких как:

- Корм для животных

- Производство спирта

- Производство биогаза

- Производство удобрений

Какое оборудование используется на линии по производству сахара

Линии для производства сахара-рафинада предназначены для изготовления быстрорастворимого сахарного рафинада и для колотого (твердого) сахарного рафинада.

Линия для производства кубиков сахара может быть изготовлена из нержавеющей стали полностью или частично (нержавеющая сталь в местах контакта с продуктом). Для изготовления установки используются материалы, отвечающие всеобщим стандартам, например, система энергопитания, основные детали изготовлены из сплава Cr-Ni.

Очень большое внимание уделяется удобству настройки и обслуживания оборудования. Оборудование способно работать в любом климате 24 часа в сутки. Размер кубика выбирается и заказывается по вашему желанию.

- Расход сахарного песка при получении одного килограмма рафинада 1:1.

- Упаковка полностью автоматическая на вакуумном принципе со склейкой коробки из раскроя.

Оборудование использует в качестве сырья сахарный песок и воду.

Оборудование использует в качестве сырья сахарный песок и воду.Материал, контактирующий с продуктом: нержавеющая сталь.

Матрица: бронза.

Пистоны: нержавеющая сталь.

Шасси (каркас) машины: сталь.

Дополнительная информация:

- размер кубика по желанию заказчика;

- высота кубика регулируется от 9 мм до 16 мм;

- упаковка производится в картонные коробки весом от 250 г до 1050 г по желанию заказчика;

- с одной матрицы можно фасовать минимум 4 вида коробок с разным весом;

- установку и обучение персонала производят наши монтажники в течение недели.

Принцип работы:

Сахарный песок посредством шнекового ленточного транспортера или вакуумного транспортера автоматически подается в миксер (подача сахара регулируется при помощи фотодатчиков), где он, перемешавшись с водой, заполняется в ячейки матрицы, где происходит спрессовывание. Сырые кубики по конвейерной ленте проходят через установки для сушки и охлаждения, где высушиваются и охлаждаются. Упаковка с помощью вакуумных присосок осуществляется в ручном режиме.

Краткое описание линии:

- При производстве сахара никакие посторонние добавки кроме воды не используется.

- Для упаковки полученного сахара используется «вакуумный захват». «Вакуумный захват» всасывает определенную порцию сахарных кубиков и помещает ее в упаковку автоматически. «Вакуумный захват» способен взять за раз 120 кубиков; таким образом, манипулятор завершает одну упаковку в три подхода, что занимает максимум 5 секунд.

- Один рабочий, обслуживающий машину, следит за упаковкой, загружает раскрой короба в кассету и отвозит готовые упакованные коробки.

Как эффективно использовать линию по производству сахара

Panfilovа Natalia Pavlovna1, Tarasov Roman Viktorovich2, Makarova Ludmila Viktorovna31Penza State University of Architecture and Construction, master of technics and technology2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor3Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

Abstract The organization of technological processes of production requires the establishment of concrete parameters of technological modes for receiving the quality production. The efficient tool of the solution of this kind of problems would be the experiment planning.Библиографическая ссылка на статью: Панфилова Н.П., Тарасов Р.В., Макарова Л.В. Оптимизация технологических процессов производства сахара методами планирования эксперимента // Современные научные исследования и инновации. 2014. № 6. Ч. 1 . URL:(дата обращения: 09.09.2024).

Большинство научных исследований связано с экспериментом. Он может непосредственно проводиться на объекте или на его модели.

Планирование эксперимента – это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью .

При решении задачи используются математические модели объекта исследования, т.е. уравнение, связывающее параметр оптимизации с факторами. Это уравнение в общем виде выглядит следующим образом:

Для определения связи между двумя необходимыми параметрами можно воспользоваться парной регрессией. Парная регрессия представляет собой уравнение, описывающее связь между двумя переменными: зависимой переменной и независимой переменной .

Рассмотрим примеры использования линейной и нелинейной парной регрессии для определения зависимостей между оцениваемыми показателями при производстве сахара-песка .

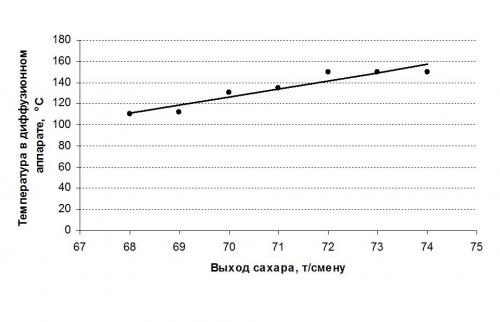

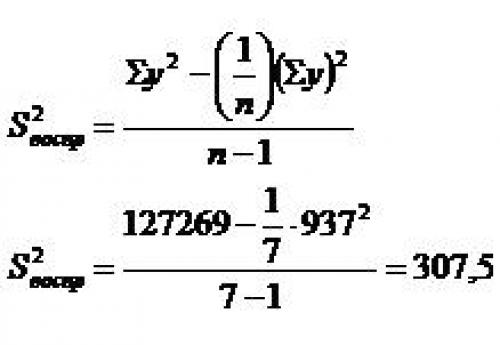

При производстве сахара используются диффузионные аппараты, которые имеют определенные недостатки, что не позволяет обеспечить оптимальные условия проведения процесса экстрагирования для получения максимального выхода сахара. Основными факторами , влияющими на ход процесса экстрагирования и полноту извлечения сахара из стружки, являются температурный режим, особенно в начальной стадии процесса, направление движения фаз, гидродинамика процесса, соотношение расхода масс экстрагента и стружки . Таким образом, целесообразно определить зависимость выхода сахара ( , т/смену) от температуры в диффузионном аппарате ( ,С), что позволит найти оптимальный температурный режим для максимального выхода сахара. Исходные данные представлены в таблице 1.

Таблица 1 – Результаты эксперимента

∑ | 497 | 937 | 35317 | 127269 | 66743 | 186,8 |

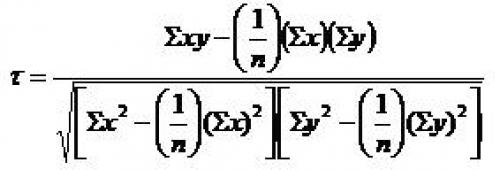

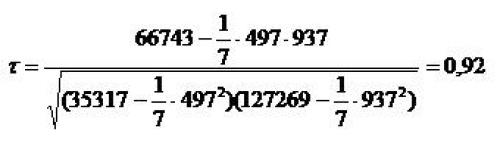

Для установления связи между изучаемыми переменными рассчитаем коэффициент парной корреляции:

Коэффициент корреляции – это статистический показатель зависимости двух случайных величин. Коэффициент корреляции может принимать значения от -1 до +1. При этом значение -1 будет говорить об отсутствии корреляции между величинами, 0 – о нулевой корреляции, а +1 – о полной корреляции величин. Т.е., чем ближе значение коэффициента корреляции к +1, тем сильнее связь между двумя случайными величинами.

Проведем оценку значимости коэффициента парной корреляции с помощью критерия Стьюдента.

Сравним полученное значение с критическим значением t-критерия, который определяется по таблице распределения Стьюдента:

Таким образом, коэффициент корреляции значим.

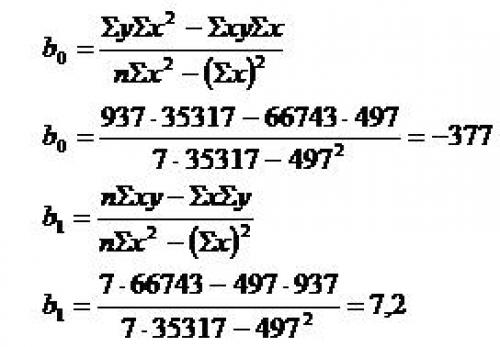

Найдем выборочные коэффициенты регрессии по следующей формуле:

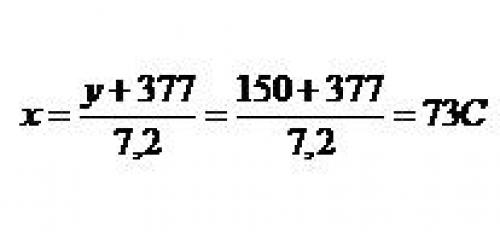

Уравнение регрессии имеет следующий вид (рис 1):

y =-377+7,2 x

Рисунок 1 – Зависимость выхода сахара от температуры в диффузионном аппарате

С помощью коэффициентов можно выяснить силу влияния факторов. Чем больше величина коэффициента, тем большее влияние оказывает фактор. В данном случае коэффициент имеет знак плюс. Это означает, что с увеличением значения фактора значение параметра оптимизации увеличивается.

Для практического использования моделей регрессии большое значение имеет их адекватность, т.е. соответствие фактическим статистическим данным.

Значение дисперсии адекватности модели можно вычислить по следующей формуле:

Далее найдем дисперсию воспроизводимости :

Для того, чтобы проверить гипотезу об адекватности модели можно воспользоваться критерием Фишера:

На основании полученных данных можно сделать вывод, что модель адекватна.

Как сократить затраты на производство сахара с помощью линии

На кондитерской фабрике «Мишкино» по мере усовершенствования производства, расширения объема выпускаемой продукции и освоения дополнительных видов деятельности возникла проблема, связанная с обеспечением производственно-технологических линий основным видом потребляемого сырья - сахаром.

На кондитерской фабрике «Мишкино» по мере усовершенствования производства, расширения объема выпускаемой продукции и освоения дополнительных видов деятельности возникла проблема, связанная с обеспечением производственно-технологических линий основным видом потребляемого сырья - сахаром.

При подаче сахара на производство, в основном, применялся ручной труд. Таким образом, на предприятии существовала потребность в механизации и автоматизации процесса подачи сахара и снижении доли ручного труда.

Специалисты компании «Русская Трапеза», изучив производственные проблемы предприятия, разработали проект для наиболее эффективного решения существующих проблем по обеспечению сахаром всех технологических линий фабрики.

Задачи проекта:

- разгрузка сахара из мешков в технологические силоса;

- просеивание сахара;

- транспортировка сахара из силосов к дозаторам;

- дозирование сахара и подача в технологические ёмкости;

- транспортирование сахара из силоса к технологическому оборудованию заказчика;

Перечень поставленного оборудования:

- мешкоопрокидыватель пневматический;

- компрессор 5,5 кВт;

- растариватель мешков типа RSM в комплекте с бункером;

- роторный питатель типа RVS;

- просеиватель проточный, работающий под давлением;

- магнитный сепаратор;

- силос тканевый в комплекте с загрузочной трубой и вибродном;

- клапан перекидной с пневмоприводом;

- вакуумный конвейер;

- вакуумный насос 11кВт;

- шнековые питатели с запорными пневмоклапанами;

- заслонки дисковые с пневмоприводом;

- комплект пневмоарматуры;

- дозаторы муки на установочной раме;

- комплект системы управления.

Какие проблемы могут возникнуть при работе линии по производству сахара

Текст работы размещён без изображений и формул.Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

При выборе из многочисленных вариантов конкретной технологической схемы следует исходить из следующих требований: получаемый конечный продукт - сахар-песок по своему качеству должен в течение всего производственного сезона работы сахарного завода соответствовать требованиям ГОСТ 21-94; выход сахарозы в процентах к сахарозе в переработанном сахаре-сырце должен быть максимально высоким; содержание сахара в мелассе должно быть минимальным, поэтому меласса должна получаться в минимальном количестве и иметь при этом минимальную чистоту; количество тепловой энергии, затрачиваемой на обеспечение нормальной работы вакуум-аппаратов и на подогрев оттеков, а также количество охлаждающей воды, необходимое для работы конденсаторов и кристаллизаторов, должны быть минимально возможными. Применяемая на российских заводах схема не отвечает в полной мере указанным требованиям.

При переработке тростникового сахара-сырца производится возврат полупродуктов – клеровки желтого сахара III и первого оттека утфеля I в начало технологической схемы. Возврат первого оттека утфеля I производится для снижения требуемого эффекта кристаллизации и приведения его в соответствие с возможным. Общий требуемый эффект кристаллизации ЭКтрпри прямоточной переработке сырцовых клеровок без возвратов оттека и клеровки желтого сахара III равен разности чистоты очищенной клеровки и предельно истощенной мелассы: ЭКтр= 97 – 50 = 47 %. А фактический эффект кристаллизации трехпродуктовой схемы свеклосахарных заводов – максимум 35 %- 40 %, что ниже требуемого на 7 – 8%. Дефицит фактического эффекта кристаллизации может привести к повышению чистоты мелассы на 10 % и существенному снижению выхода сахара. Для устранения данной проблемы проводится «загрязнение» утфеля I кристаллизации за счет возврата на дефекацию части первого оттека утфеля I кристаллизации и клеровки желтого сахара III. Чистота утфеля I поддерживается в пределах 92 – 93 %, в то время как чистота сахара-сырца изменяется от 95 % до 98 %.

Анализ показал, что технологическая схема с возвратом первого оттека является вынужденным вариантом и имеет ряд недостатков: увеличивается количество продуктов и несахаров на верстате завода, увеличивается расход извести на очистку, снижается производительность оборудования. Главный недостаток схемы – низкий выход сахарозы за один оборот.

В то же время при работе по схеме без возвратов могут возникнуть следующие проблемы. Обессахаривание исходного раствора повышенной чистоты с получением высокого выхода готовой продукции и минимальными потерями сахара в мелассе по обычной схеме в три ступени практически невозможно. Препятствием к повышению эффекта кристаллизации на первой ступени является концентрация кристаллов в утфеле, которая увеличивает его вязкость и заставляет прекращать процесс при определенном значении сухих веществ, соответствующему предельной вязкости утфеля.. Продолжить истощение и увеличить эффект кристаллизации можно последовательно отбирая часть кристаллов из утфеля, при этом выводить кристаллический сахар целесообразно с первой ступени.

Большие возвраты на станцию очистки приводят к повышению расхода тепла на нагревание клеровок, увеличению массы фильтруемых клеровок и повышению количества промоев, воду которых в конечном итоге необходимо будет выпаривать. Снижение чистоты утфеля I отразится на расходе воды на пробелку, который также увеличится. Все это приводит к перерасходу топлива, затрачиваемого на переработку сахара-сырца и снижает эффективность производства.

Снизить количество возвратов в начало технологической схемы и увеличить эффект кристаллизации в продуктовом отделении можно за счет применения технологии уваривания утфелей с отборами. Технология предусматривает последовательный отбор части кристаллов из утфеля, при этом выводить кристаллический сахар целесообразно с промежуточных ступеней. Уваривание утфелей промежуточного и последнего продукта с отборами позволяет поддерживать нормативную чистоту утфеля III и получать минимальные потери сахара в мелассе при переработки полупродуктов с высокой чистотой.

Таким образом, с целью совершенствования отечественной технологии переработки сахара-сырца необходимо детальное рассмотрение существующих мероприятий, обеспечивающих высокие технико-экономические показатели работы, а также разработка новых подходов, позволяющих устранить указанные недостатки.

Как модернизировать линию по производству сахара

Мичуринский государственный аграрный университетКафедра механизации и автоматизации технологических процессов и производствДипломный проект на тему "Проект модернизации линии производства сахара с разработкой сушилки"Мичуринск 2009

СодержаниеВведениеТехнико–экономическое обоснование проекта1.1 Краткая историческая справка о предприятии1.2. Характеристика перерабатывающего предприятия1.3 Анализ хозяйственной деятельности2 Технологическая часть2.1 Характеристика продукции, сырья и полуфабрикатов2.2 Особенности производства и потребления готовой продукции2.3 Стадии технологического процесса2.4 Технология переработки сахарной свёклы в сахар-песок2.5 Характеристика комплексов оборудования3 Общестроительное проектирование3.1 Проектирование основных параметров зданий и сооружений3.2 Расчет водоснабжения3.3 Расчет вентиляции3.4 Расчет отопления3.5 Система канализации отходов предприятия4 Конструкторская часть4.1 Описание разрабатываемого аппарата4.2 Технологические расчеты4.2.1 Расчет барабана на прочность4.2.2 Расчет барабана на жесткость4.2.3 Расчет свободно надетого бандажа4.2.4 Геометрические размеры бандажа и опорного ролика4.3 Кинематический и силовой расчет привода4.3.1 Расчет открытой цилиндрической прямозубой передачи4.3.2 Предварительный расчет валов4.3.3 Подбор подшипников4.3.4 Проверка прочности шпоночных соединений5 Охрана труда5.1 Производственный травматизм на предприятии5.2 Инструкция безопасной эксплуатации барабанной сушилки5.3 Производственное освещение5.4 Охрана окружающей среды5.5 Инженерно-технические решения по пожаро-электробезопасности6 экономическая эффективность проекта6.1 Расчет инвестиций6.2 Расчет эксплуатационных затрат6.3 Определение ожидаемого экономического эффекта от примененияновой машиныВыводыСписок использованных источников

Предложенный в данном дипломном проекте вариант модернизации линии по производству сахара-песка на Никифоровском сахарном заводе является наиболее рациональным и наиболее подходящем применительно к данной линии.Решение о модернизации линии путем разработки барабанной сушилки было выбрано не случайно, так как именно процесс сушки сахара-песка вызывал наибольшие проблемы. После выбора решения по модернизации барабанной сушилки были проведены расчеты новой сушилки.В качестве конструкторской разработки данного дипломного проекта было принято решение о модернизации барабанной сушилки, путем удлинения сушильного барабана, что в свою очередь позволило увеличить производительность на 40 тонн в сутки.В итоге, с учетом полученных данных было установлено, что годовой экономический эффект новой линии после модернизации в сравнении с базовым вариантом равен 28009 руб.Увеличилась производительность с 200 до 240 т/сутки и следовательно вырос объем работ с 56000 до 67200 т за сезон. Срок окупаемости проекта составляет 3,5 года.В ходе проектирования были разработаны мероприятия по технике безопасности и производственной санитарии, направленные на безопас-ность труда и сохранение жизни работников перерабатывающего предприятия.

Для того, чтобы избежать потери сахара при мойке, температура воды контролируется – она не должна быть свыше 18 градусов. После мойки свеклу ополаскивают хлорированной водой – из расчета 10-15 кг хлорной извести на 100 тонн свеклы. Затем свекла подается на транспортер. Там ее обдувают сильной струей воздуха. Так удаляются остатки воды и прилипшие легкие примеси.

Для того, чтобы избежать потери сахара при мойке, температура воды контролируется – она не должна быть свыше 18 градусов. После мойки свеклу ополаскивают хлорированной водой – из расчета 10-15 кг хлорной извести на 100 тонн свеклы. Затем свекла подается на транспортер. Там ее обдувают сильной струей воздуха. Так удаляются остатки воды и прилипшие легкие примеси. Оборудование:

Оборудование: вакуум-аппарат;

вакуум-аппарат;